Kërkesat në rritje të vendosura ndaj sistemeve moderne të automatizimit industrial, të tilla si përmirësimi i besueshmërisë së sistemit, ulja e kostove, sigurimi i proceseve të pandërprera dhe ofrimi i vazhdueshëm i produkteve me cilësi të lartë kanë nxjerrë në pah nevojën për një teknologji kontrolli gjithëpërfshirëse dhe të besueshme është thelbësore për të menaxhuar në këto detyra.

Sistemi i Kontrollit të Shpërndarë (DCS) shquhet si një zgjidhje e fuqishme, duke ofruar një mënyrë të shkallëzueshme, të sigurt dhe efikase për të optimizuar proceset e prodhimit. Integrimi i DCS në strategjinë e automatizimit do të rrisë ndjeshëm produktivitetin dhe qëndrueshmërinë operacionale, duke e bërë atë një gur themeli të sistemeve moderne industriale.

Çfarë është DCS?

Akronimi DCS, i njohur më parë për Sistemin e Kontrollit të Shpërndarë, është njohur gradualisht si Sistem i Kontrollit të Decentralizuar në vitet e fundit. Megjithatë, pavarësisht nga ky ndryshim në terminologji, të dy shprehjet shpesh përdoren në mënyrë të ndërsjellë në praktikë.

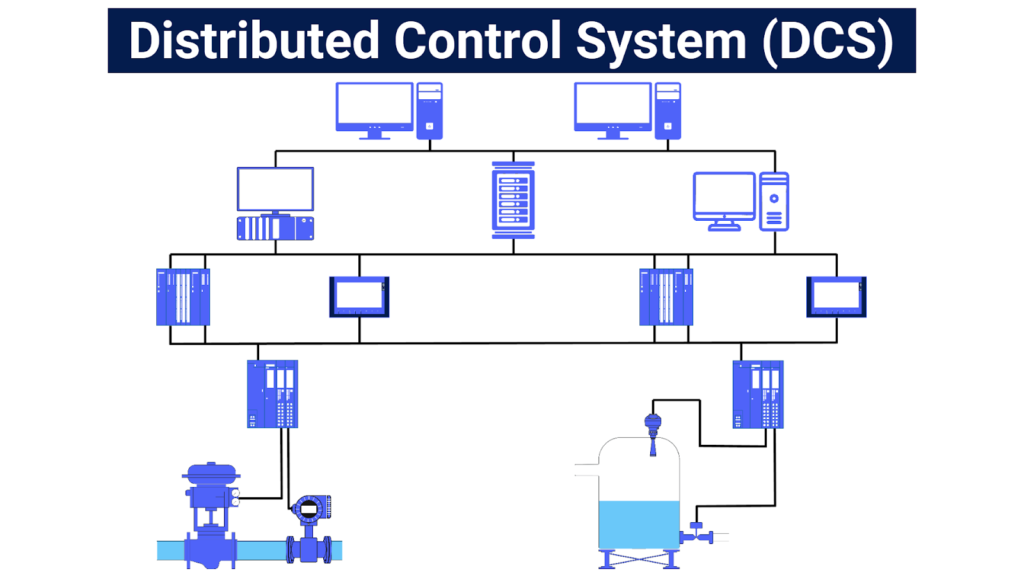

Nga një këndvështrim i gjerë, Sistemi i Kontrollit të Shpërndarë (DCS) funksionon si një rrjet kontrolli i kompjuterizuar shumë i avancuar i krijuar për të menaxhuar dhe mbikëqyrur procese të tëra ose mjedise të mëdha prodhuese. Ky sistem integron një seri kontrolluesish të pavarur, vetërregullues të shpërndarë në të gjithë objektin. DCS është i aftë në menaxhimin e operacioneve të shumta në vazhdim që përfshijnë hyrje dhe dalje të konsiderueshme analoge dhe dixhitale dhe përdor konturet e kontrollit Proporcional-Integral-Derivative.

Arkitektura dhe komponentët e DCS

Një strukturë standarde industriale në përgjithësi fillon kuadrin e saj operativ në nivelin e pajisjes në terren. Kjo fazë fillestare përfshin vendosjen e instrumenteve kritike, të tilla si aktuatorët dhe sensorët, të cilët janë thelbësorë për matjen dhe rregullimin e saktë të parametrave të ndryshëm brenda operacioneve industriale. Për më tepër, ky nivel përfshin gjithashtu IO të largëta ose të shpërndara, të cilat vijnë me module IO të krijuara për të zbuluar dhe menaxhuar në mënyrë efikase si llojet e sinjaleve dixhitale ashtu edhe ato analoge.

Kalimi në nivelin tjetër zbulon praninë e Kontrollorëve kryesorë dhe njësive të dedikuara për Mbikëqyrjen dhe Rregullimin.

Këta Kontrollorë, të identifikuar shpesh si qendra funksionale, luajnë një rol të rëndësishëm në mbikëqyrjen dhe funksionimin e proceseve të veçanta. Ata marrin sinjale hyrëse të mbledhura nga sensorë të ndryshëm, kryejnë analiza të hollësishme bazuar në logjikën e programuar dhe më pas krijojnë sinjalet përkatëse të daljes. Këto sinjale dalëse janë thelbësore për funksionimin e aktuatorëve, duke siguruar që secili komponent të funksionojë siç pritet dhe që i gjithë procesi të menaxhohet dhe kontrollohet në mënyrë efektive.

Në kontekstin e njësive mbikëqyrëse dhe rregulluese, çdo zonë e veçantë e prodhimit mbikëqyret dhe rregullohet me kujdes nga operatorët që përdorin Ndërfaqet Njerëz-Makine, të referuara si HMI. Këto HMI përdorin ndërfaqe dhe elemente grafike për t’u ofruar operatorëve të dhëna gjithëpërfshirëse në lidhje me proceset që ndodhin brenda asaj zone të veçantë, duke u mundësuar atyre të mbajnë mbikëqyrje dhe kontroll efektiv.

Kontrollorët dhe pajisjet në terren brenda rrjetit mund të ndërveprojnë duke përdorur pothuajse çdo protokoll që përputhet me komponentët në sistem, si Profibus dhe Ethernet Industrial (si Profinet), midis shumë protokolleve të tjera të komunikimit.

Duke kaluar në nivelin tjetër të arkitekturës DCS, ne hasim Serverin, Kompjuterin e ruajtjes dhe Stacionin Inxhinierik, të cilët të gjithë janë pjesë përbërëse e funksionalitetit dhe funksionimit të sistemit.

Le të shqyrtojmë objektivin pas përdorimit të Serverit. Funksioni kryesor i serverit është mbledhja e të dhënave nga kontrollorët bazë. Detyra e tij kritike është të lehtësojë transmetimin e këtyre të dhënave drejt dhe nga stacionet e operatorit dhe kontrolluesit kryesorë, duke siguruar kështu një rrjedhë të sigurtë dhe efikase të informacionit në të gjithë sistemin.

Vlen të përmendet të mësohet se duke inkorporuar serverin OPC në sistem, të dhënat DCS bëhen të aksesueshme dhe mund të ndahen me çdo pajisje të jashtme ose sistem të palëve të treta që kërkojnë të dhëna të hollësishme të kontrollit të procesit të sistemit.

Në Stacionin e Inxhinierisë ose Zhvillimit, fokusi është në hartimin, zhvillimin dhe zbatimin e projekteve që janë të nevojshme që proceset të funksionojnë me efikasitet. Këto projekte mund të përfshijnë disa komponentë kryesorë, të tillë si konfigurimin e sistemeve harduerike, programimin logjik specifik të detyrës për Kontrollorët bazë, hartimin dhe vendosjen e ndërfaqeve grafike intuitive të përdoruesit për stacionet e operatorëve dhe konfigurimin dhe menaxhimin gjithëpërfshirës të infrastrukturave të rrjetit. Duke hartuar me përpikëri secilin prej këtyre elementeve, ju mund të garantoni se proceset do të funksionojnë me efikasitet dhe efektivitet maksimal, duke nënvizuar rolin qendror të Stacionit Inxhinierik në sistemin e përgjithshëm.

Ju mund të menaxhoni me efikasitet të gjithë gamën e detyrave inxhinierike duke përdorur paketat e softuerit. Pas realizimit të kësaj, hapi tjetër përfshin transferimin e këtyre projekteve te serverët, kontrollorët bazë dhe stacionet e operatorëve për qëllime operacionale.

Kompjuterët e ruajtjes, të cilët shpesh referohen si Historikët ose Sistemet e Arkivit të të Dhënave, shërbejnë për qëllimin e ruajtjes së të dhënave historike në lidhje me operacionet e impiantit. Këto të dhëna përfshijnë matjet e kontrollit, specifikat inxhinierike dhe informacione të tjera kritike. Për shembull, nëse ka nevojë të rishikohen parametrat operativë të gjashtë muajve më parë, këto sisteme arkivimi do të jenë të nevojshme për të hyrë në të dhënat historike që janë ruajtur.

Etherneti industrial përdoret shpesh si protokoll komunikimi për të lidhur komponentët e sistemit, si serverët, kompjuterët e magazinimit dhe stacionet inxhinierike, me kontrolluesit kryesorë dhe njësitë mbikëqyrëse dhe rregullatore në rrjetet industriale.

Në nivelin përfundimtar të kornizës DSC ndodhet stacioni i centralizuar i kontrollit të operatorit, i quajtur shpesh Stacioni i Operatorit.

Ky seksion kryesor i sistemit vepron si qendra qendrore, ku mund të monitoroni dhe menaxhoni spektrin e plotë të procesit industrial, duke ofruar një vizualizim të plotë të operacioneve të fabrikës dhe rrjedhës së përgjithshme të punës.

Brenda kësaj qendre qendrore, operatorëve u është besuar mbikëqyrja dhe administrimi i vazhdueshëm i dinamikës së procesit të impiantit, duke identifikuar me shpejtësi çdo anomali apo alarm dhe duke kryer rregullime të sakta në parametrat e sistemit për të ruajtur performancën optimale dhe për t’iu përgjigjur në mënyrë efektive kërkesave operacionale.

Kur stacioni i operatorit është i kufizuar në një njësi të vetme, ai centralizon të gjitha detyrat, të tilla si demonstrimi i vlerave të parametrave dhe sinjalizimi i operatorëve në një kompjuter. Megjithatë, kur sistemi përfshin njësi të shumta, çdo kompjuter ngarkohet me një funksion të veçantë, duke i lejuar ata të funksionojnë në mënyrë të pavarur. Kjo ndarje e detyrave i mundëson çdo njësie të fokusohet në funksionin e saj të caktuar pa ndërhyrje nga të tjerët.

Në përgjithësi, inxhinierët përdorin Ethernetin Industrial si protokoll komunikimi për të lehtësuar transferimin e të dhënave ndërmjet stacioneve të operatorit dhe komponentëve kryesorë, si serveri, stacioni inxhinierik dhe kompjuteri i ruajtjes, për të mundësuar ndërveprime pa probleme të sistemit.

Ju mund të kuptoni se kontrollorët janë përgjegjës për dorëzimin e të dhënave te serveri. Sever shërben shumë funksione, të tilla si dërgimi i grafikëve në stacionet e operatorit, ofrimi i ndihmës jetike për programimin dhe zgjidhjen e detyrave brenda Stacionit Inxhinierik dhe ruajtjen e sigurt të të dhënave brenda Kompjuterit të ruajtjes, duke siguruar një funksionim të qetë dhe efikas në të gjithë sistemin.

Disavantazhi i DCS

Një pikë kritike për t’u marrë parasysh është se sistemi DCS mund të marrë shumë kohë, veçanërisht kur analiza e të dhënave hyn në lojë. Kjo është kryesisht për shkak të përdorimit të gjuhëve të avancuara të programimit, të cilat mund të jenë një disavantazh në skenarët që kërkojnë kohë të shpejtë përgjigjeje.

Përparësitë e DCS

Zbatimi i DCS është një vendim strategjik për të forcuar sigurinë e sistemit. Arsyeja kryesore është se prodhuesi ofron komponentë kontrolli dhe monitorimi si një zgjidhje gjithëpërfshirëse dhe e integruar. Kjo qasje zvogëlon probabilitetin e çështjeve të integrimit, duke siguruar kështu një kuadër operacional më të besueshëm dhe të sigurt për sistemin.

DCS është konfiguruar në mënyrë të tillë që çdo segment i fabrikës industriale të mbikëqyret nga një kontrollues autonom, i cili funksionon në mënyrë të pavarur nga të tjerët. Brenda kabinetit të kontrollit të DCS, zakonisht ekzistojnë dy Njësi Qendrore të Përpunimit (CPU) në vend të një të vetme. Detyra e CPU-së parësore është të trajtojë të gjitha operacionet thelbësore të kontrollit, ndërsa një CPU dytësore, e tepërt është gati për të marrë përsipër në rast se CPU parësore dështon. Nëse CPU-ja primare nuk funksionon, CPU-ja e tepërt hyn menjëherë për të vazhduar funksionimin.

Megjithatë, nëse si CPU-të primare ashtu edhe ato dytësore do të dështonin, ndikimi do të izolohej në seksionin specifik të centralit nën përgjegjësinë e atij kontrolluesi, duke lënë të paprekura dhe funksionimin e qetë të pjesës tjetër të uzinës industriale.

DCS ofron shkallëzueshmëri, duke e bërë atë të aftë për të integruar makina shtesë dhe për të integruar burime të reja të dhënash. Ky fleksibilitet është thelbësor për ruajtjen e unitetit të sistemit të kontrollit ndërsa ai evoluon, duke siguruar që të gjithë komponentët të punojnë së bashku në mënyrë harmonike si pjesë e një tërësie kohezive.

Source: google